Исследование процессов тепло-и массообмена в поверхностных теплообменниках при глубоком охлаждении влажных продуктов сгорания

Д.т.н. А.П. Баскаков, д.т.н. В.А. Мунц., к.т.н. Н.Ф. Филипповский, Р.Н. Галимулин, аспирант, И. С. Пальчиков, аспирант, Уральский Государственный Технический университет — УПИ, кафедра ПТЭ

Увеличение стоимости газообразного топлива и лимитирование газоснабжающими организациями объемов его потребления делает выгодным более глубокое охлаждение продуктов сгорания в отопительных и энергетических котлах. Конденсация водяных паров, содержащихся в уходящих газах, на охлаждающих поверхностях интенсифицирует теплообмен, увеличивает теплосъем с поверхностей нагрева и при определенных параметрах охлаждающей среды позволяет осушить продукты сгорания, исключив выпадение росы на внутренних поверхностях газоходов и дымовой трубы.

В настоящее время газы выбрасываются из котлов с температурой 120 — 200 ОС (в некоторых случаях и выше), что приводит к повышенным ненормативным расходам топлива на выработку тепловой энергии. Между тем, при сжигании природного газа экономически целесообразно и технически возможно снижение температуры уходящих газов до 50 — 90 ОС в зависимости от конкретных условий.

Охладитель дымовых газов из стальных трубок с алюминиевым оребрением

Для снижения температуры уходящих газов за паровым котлом ШБ-А7 в котельной УГТУ-УПИ, использующей в качестве топлива природный газ, был установлен ребристый теплообменник, с габаритными размерами 1857x1575x180 мм.

Его поверхность теплообмена (с учетом ребер) составляет 91,8 м2.

Охладитель установлен в специально смонтированном обводном горизонтальном газоходе между воздухоподогревателем и дымососом. Для регулирования расхода уходящих газов через охладитель за последним установлен шибер. Максимальное количество газов, проходящих через охладитель, составляло 40% от общего количества уходящих из котла газов. Для отвода конденсата из газохода в его нижней части, за охладителем, врезан слив.

Целью проведения исследований было определение теплотехнических показателей охладителя при различных нагрузках котла, а также отработка практических аспектов глубокого охлаждения продуктов сгорания, прежде всего — предотвращение коррозии и забивания элементов охладителя при длительной эксплуатации.

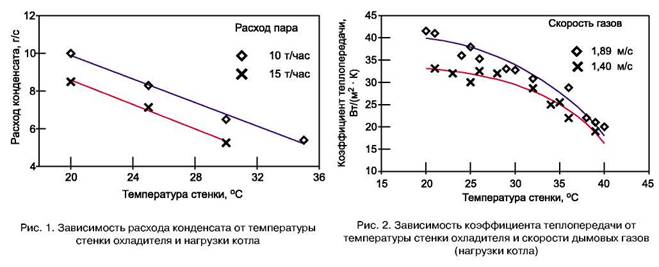

Во время экспериментов производились замеры следующих параметров: температуры уходящих газов на входе и выходе из охладителя и перед дымососом (после смешения), расход воды через охладитель, температуры воды на входе и выходе из охладителя, количество водяных паров, сконденсировавшихся из уходящих газов (рис. 1).

На рис. 2 представлена полученная экспериментально зависимость коэффициента теплопередачи (отнесенного на оребренную поверхность) от температуры стенки охладителя и скорости дымовых газов (нагрузки котла).

Для сравнения, при испытаниях аналогичного теплообменного аппарата [1] при средней скорости газов 1,83 м/с и средней температуре стенки ~11 ОС коэффициент теплопередачи составил 48,9 Вт/м2 К при значительно большей скорости воды в трубках (в три раза), что сопоставимо с результатами наших исследований.

Результаты осмотра охладителя

После остановки котла 12.05.1999 г. на ремонт визуальный осмотр ребер и внутренних поверхностей (после вскрытия) распределительно-сборных коллекторов и трубок охладителя выявил следующее:

1. Как на входе газов в охладитель, так и на выходе газов из охладителя алюминий покрылся белым твердым налетом. Центральная часть труб (площадью около 0,25 м2) на входе выглядела как новая. Вероятно, это связано с завихрениями газового потока перед охладителем.

2. В местах стыка алюминия со стальными трубками следов подтеков и течей не наблюдалось.

3. На входе горячих газов в охладитель в первом и втором (по ходу газов) рядах труб наблюдались незначительные следы подтеков воды в местах сварки стальных труб с трубной доской. Места подтеков находились в нижней части охладителя (1÷8 ряд трубок), куда подавалась холодная вода.

4. Внутренняя поверхность распределительно-сборных коллекторов и труб была покрыта железо-окисными отложениями. Сплошные отложения внешне бугристые (1÷5 мм), прочносцепленные с поверхностью металла; нижний слой черный, верхний — коричневый. В составе таких отложений содержание окислов железа обычно достигает 80 ÷ 90 %.

Химические параметры водопроводной (недеаэрированной) воды, используемой в качестве теплоносителя в охладителе, следующие: общая жесткость ЖО= 1500 мкг-экв/л; общая щелочность ЩО =1,0 мг-экв/л; содержание хлоридов СГ = 11 ÷12 мг-экв/л.

Для предотвращения быстрого забивания охладителя возможны следующие варианты:

1. Использование теплопередающих трубок из нержавеющей стали, латуни, меди либо титана.

2. Применение трубок большего диаметра(хотя бы 0 16 мм вместо использованной нами в теплообменнике первого поколения 12×1,5 мм).

3. Использование воды лучшего качества, например сетевой.

Капитальные затраты на реализацию проекта на декабрь 1998 г. составили 70 тыс. руб. Установка теплообменника окупается за 4 мес. эксплуатации за счет получения дополнительной тепловой энергии на нужды отопления.

Теплофикационный экономайзер

В 2000 г. вместо описанного был установлен и успешно работает до настоящего времени теплофикационный экономайзер второго поколения. В теплообменнике подогревается обратная сетевая вода. Внутренней коррозии не наблюдалось, так как сетевая вода деаэрируется и обрабатывается антинакипином СК-110. Поскольку температура воды превышает температуру точки росы в продуктах сгорания (55 ОС), конденсации водяных паров из продуктов горения не происходило.

Охладитель из нержавеющей стали с алюминиевым оребрением на трубках

В настоящее время спроектирован и готовится к монтажу охладитель третьего поколения — с алюминиевым оребрением на трубках из нержавеющей стали. Такой выбор материалов позволяет охлаждать дымовые газы «сырой» водопроводной водой с температурой значительно ниже температуры точки росы (5-15 ОС) без опасения коррозии внутренних поверхностей нагрева. Конденсат собирается в нижней части газохода в специальный карман и после декарбонизации и деаэрации используется в качестве питательной воды для котлов. Разработанная нами специальная схема включения теплообменника позволяет охладить уходящие газы до 70 ОС, одновременно осушая их (температура точки росы снижается до 30 ОС).

Установка такого теплообменника позволяет повысить КПД котла до 106 % (по низшей теплоте сгорания) и окупается по расчету за 2 мес. эксплуатации за счет выработки дополнительного тепла.

Эксперимент по тепло- и массообмену

Параллельно с экспериментами с охладителем исследовался теплообмен между продуктами сгорания природного газа на выходе из котла ШБ-А7 и поперечно обтекаемой водоохлаждаемой трубкой.

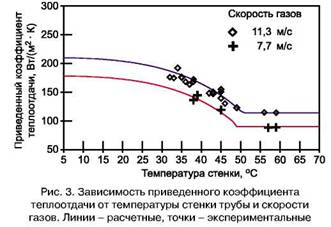

Целью исследования было нахождение зависимости коэффициента теплоотдачи от глубины переохлаждения стенки трубки ниже температуры точки росы и сравнение расчетных данных с экспериментом. Поскольку разность концентраций водяных паров в объеме и у стенки трубки невелика и теплофизические параметры газа меняются по толщине пограничного слоя несущественно, для оценки интенсивности массообмена допустимо использование аналогии процессов с тепло- и массообмена [2]. Приведенный (с учетом теплоты конденсации водяных паров) коэффициент теплоотдачи увеличивается с уменьшением температуры стенки по мере увеличения количества конденсирующегося на ней пара. При постоянной температуре стенки и концентрации водяных паров в дымовых газах доля конденсационной составляющей в приведенном коэффициенте теплоотдачи не зависит ни от скорости газов, ни от диаметра трубки.

Среднеквадратичная ошибка эксперимента составила ± 8,25% (рис. 3).

Выводы

1. Коэффициент теплоотдачи от влажных продуктов сгорания природного газа к охлаждающей стенке трубы существенно увеличивается по мере снижения температуры стенки до 30 ОС.

2. Использование аналогии процессов тепло- и массообмена для расчета суммарного теплового потока дает достаточно надежные результаты, совпадающие с данными экспериментов.

3. Применение ребристых биметаллических экономайзеров, включаемых в поток по разработанной нами схеме, позволяет эффективно снизить температуру уходящих газов до 70 ОС и ниже с конденсацией большей части содержащихся в продуктах сгорания водяных паров.

ЛИТЕРАТУРА

1. Кудинов А.А., Антонов В.А., Алексеев Ю.М. Анализ эффективности применения конденсационного теплоутилизатора за паровым котлом ДЕ-10- 14ГМ // Промышленная энергетика. 1987, № 8. С. 47 — 49.

2. Тепло- и массообмен. Теплотехнический эксперимент:Справочник/ Под общ. ред. В.А. Григорьева и В.М. Зорина. — М.: Энергоиздат, 1982. 512 с.

3. Исаченко В.П., Осипова В.А., Сукомел А.С. Теплопередача. М.: Энергоиздат, 1981.