Автоматизированная система управления водогрейными котлами КВГМ-100 тепловой станции

М.А.Соколов, начальник отдела АСУТП МУП «Теплоэнергия»

Л. Е Цветков, генеральный директор ПКП «Стелс», г. Череповец

(по материалам СТА №1 2002 г., cta.ru)

Введение

В настоящее время в России возникла ситуация, когда тепловые станции испытывают острую необходимость в модернизации технологического оборудования и особенно средств технологического контроля и управления. Оборудование большинства станций эксплуатируется 15-20 и более лет, его физический ресурс исчерпан, оно морально устарело.

Наилучшим решением в этой ситуации является разработка полномасштабных интегрированных АСУ ТП взамен устаревших систем, а также внедрение современного технологического оборудования, позволяющего максимально использовать возможности систем управления и тем самым добиться качественно нового уровня технологии. По сравнительным оценкам такой подход экономически оправдан и по размерам затрат на внедрение, и по показателям эффективности (экономии энергоресурсов, снижению аварийности, более рациональному использованию оборудования), а также привлекательности в силу возможности реализовывать широкий круг экологических мероприятий и повысить общую культуру производства.

Примером подобного решения является АСУ ТП двух водогрейных котлоагрегатов. Система разработана и внедрена совместными усилиями ЗАО «АМАКС» (г. Москва) Череповецкого монтажного управления, треста «Севзапмонтажавтоматика», МУП «Теплоэнергия» и ПКП «Стелсе» (г. Череповец) (рис. 1).

Цели создания системы и решаемые задачи

Водогрейный котлоагрегат, в конечном счете, является энергетической установкой, в процессе эксплуатации которой с высокой динамикой изменяются связанные между собой технологические параметры. АСУТП позволяет оптимизировать эти параметры по экономическим, экологическим, эргономическим и прочим показателям. Поэтому среди главных целей создания описываемой системы можно выделить следующие:

• обеспечение безопасного технологического режима котельных агрегатов;

снижение расходов топлива и электроэнергии;

• увеличение срока службы технологического оборудования;

снижение вредных выбросов в атмосферу;

улучшение условий труда эксплуатационного персонала.

Для достижения указанных целей приняты следующие концептуальные решения:

• реконструкция системы газоснабжения котельных агрегатов с установкой блоков газооборудования БГ-5 (производитель ЗАО «АМАКС»);

применение IBM PC совместимых контроллеров MicroPC фирмы Octagon Systems и Fastwel и ADAM-5510 фирмы Aclvantech;

• применение на верхнем уровне IBM PC совместимых персональных компьютеров на базе процессоров Pentium II;

• использование супервизорного режима управления как основного;

• применение частотно-регулируемых электроприводов тягодутьевых агрегатов;

• реализация всех эксплуатационных режимов управления средствами операторских станций пульта управления.

Основными критериями выбора для построения системы контроллеров MicroPC и ADAM-5510 послужили их соответствие условиям эксплуатации и высокая надежность.

Блоки газооборудования БГ-5 обеспечивают системе следующие преимущества:

• исключается возможность загазованности топок котлов за счет использования в схеме двух быстродействующих запорных клапанов (рис. 2) и клапана утечки между ними, а также специальной системы проверки газовой плотности арматуры;

• создаются условия для розжига горелок при пониженном давлении газа, что полностью устраняет возможность «хлопка» в топке;

• обеспечивается управление каждой горелкой, что позволяет использовать полный рабочий диапазон регулирования горелок, оптимизирует процесс горения, снижает вредные выбросы.

АСУ ТП позволяет решать следующие задачи:

• автоматическая подготовка котлоагрегата к розжигу:

• автоматический розжиг горелок котла с переходом в режим минимальной мощности:

• управление нагрузкой и оптимизация соотношения газ-воздух каждой из горелок котла;

• управление тепловым режимом котла (регулирование разрежения в топке, давления воздуха в общем воздуховоде, подачи газа в котел);

• регулирование температуры сетевой воды на выходе из котельной в зависимости от температуры наружного воздуха;

• защита, сигнализация и блокировка работы котла при неисправностях;

• управление с операторских станций технологическим оборудованием (дымосос, вентиляторы, задвижки);

• обеспечение оперативно-технологического персонала информацией о параметрах теплового режима и состоянии технологического оборудования;

• регистрация в режиме реального времени параметров технологического процесса и действий оперативного персонала;

• протоколирование и архивирование информации;

• представление архивной информации и результатов расчетов.

Управляющие и информационные функции системы реализуются соответствующими подсистемами и схемами, выделенными по функциональным признакам.

Программно-технические средства и иерархия системы

Комплекс технических средств (КТС) АСУ ТП является материальной базой, на основе которой в совокупности с программой, составленной в соответствии с алгоритмами функционирования АСУ ТП, реализуются задачи управления технологическим процессом и информационного обслуживания технологического персонала.

Структура КТС является иерархической, распределенной (рис. 3).

На нижнем уровне располагаются датчики давления и перепада давления («Сапфир-22»), температуры с нормирующими преобразователями (ТСПТУ), исполнительные механизмы (МЭО-100, 250), блоки питания (БП-96/24-4, БП-99/24-2 «Элемер», Wago 230/24-2-228-812), средства выбора режимов управления, пускатели (ПБР-2, 3), промежуточные реле, блоки бесперебойного питания серии Sman-UPS фирмы АРС, а также средства дистанционного управления исполнительными механизмами, с задвижками и клапанами, позволяющие оператору вести технологический процесс при неисправности АСУ ТП, т. е. предусмотрен и ручной (аварийный) режим работы.

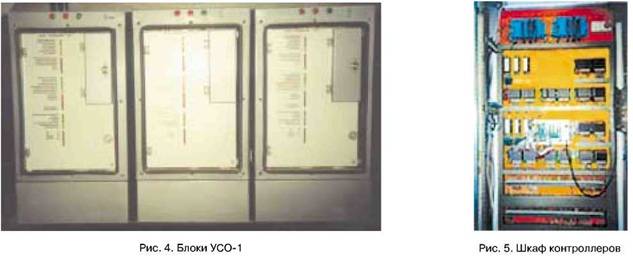

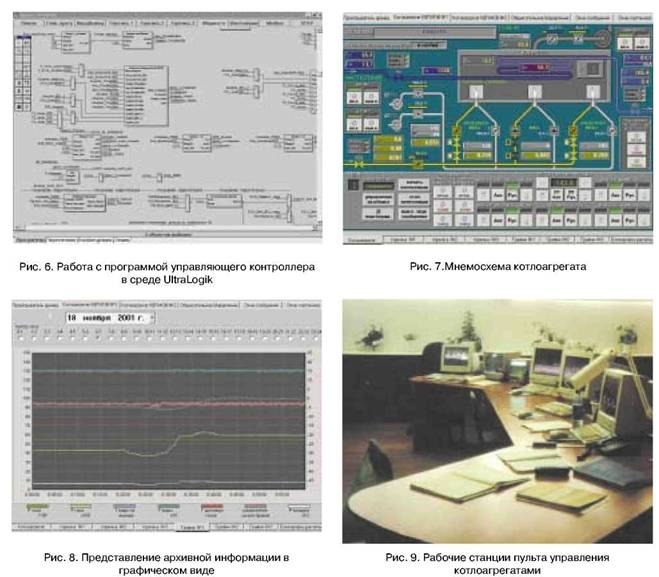

На среднем уровне системы расположены три блока УСО-1. Конструктивно они выполнены в виде отдельных шкафов со своими пультами управления и панелями индикации (рис. 4). Блоки УСО-1 выполняют функции управления технологическим оборудованием горелки. В них также реализованы локальные функции защиты и блокировок для каждой отдельной горелки. В состав УСО-1 входят:

• защитный блок, выполненный на базе однокристальной микроЭВМ и реализующий локальные функции защиты для одной горелки на основе обработки входных дискретных сигналов и формирования управляющих сигналов для внешних устройств;

• блок управления, предназначенный для обработки входных аналоговых и дискретных сигналов и управления внешними устройствами по заданному алгоритму, представляющий собой контроллер с модулями гальванической изоляции входных и выходных дискретных сигналов и с выходом в сетевой интерфейс RS-485.

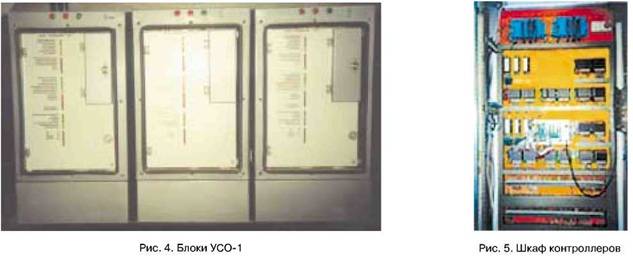

На этом уровне реализуются основные управляющие и информационные функции системы, локальные блокировки и защита, а также производится первичная обработка информации. По интерфейсу RS-485 через преобразователь МТВ-485 три блока УСО-1 (по одному на каждую газовую горелку) связаны с управляющим контроллером котлоагрегата, построенным на аппаратных средствах MicroPC фирмы Octagon Systems и Fastwel и использующим процессорную плату 5066 с производительностью Pentium и модули последовательного интерфейса 5558, ввода-вывода UNI096-5, контроллера НГМД/НЖМД 5815 (3,5’’ FDD) в выставочном каркасе 5278-RM с блоком питания 7115. На IBM PC совместимом контроллере ADAM-5510 с модулями аналогового и дискретного ввода ADAM-5017 и ADAM-5052 и с релейным выходным модулем ADAM-5060 реализована система защиты и блокировок котлоагрегата, которая дублируется также и контроллером MicroPC. Гальваническую изоляцию между контроллером MicroPC и устройствами нижнего уровня обеспечивают модули фирмы Grayhill, установленные в клеммные платы TBI-24L (Fastwel). Контроллеры и модули изоляции размещены в шкафу PROL1NE фирмы Schroff (pис. 5).

Программное обеспечение контроллеров MicroPC и ADAM-5510 было разработано при помощи пакета UltraLogik (рис 6). Программное обеспечение инженерной станции и станции защиты реализовано на языке ассемблера.

Персональные компьютеры операторских и инженерной станций связаны по интерфейсу RS-232 (протокол ModBus) с контроллером MicroPC каждого котла. Программное обеспечение операторских станций разработано при помощи графической инструментальной системы Трейс Моуд v4.20 для ОС MS-DOS.

Операторские станции предназначены для оперативного управления котлоагрегатами и горелками, ведения архива и т. д. (рис. 7, 8). Они полностью равноправны и взаимозаменяемы, в случае выхода из строя одной из них можно вести управление со второй.

Инженерная станция служит для программирования, наладки и диагностики контроллеров MicroPC и ADAM-5510, а также используется для настройки коэффициентов всех регуляторов системы, масштабирования входных аналоговых сигналов, задания контрольных точек режимных карт, блокировок, уставок и т. д. Изменение параметров настройки системы управления может осуществляться в рабочем режиме без установки технологического оборудования.

Рабочие станции верхнего уровня системы располагаются на столе оператора пульта управления котлоагрегатами (рис. 9).

Такое построение системы повышает ее живучесть, так как отказ отдельных технических средств на различных уровнях иерархии приводит лишь к отказу выполнения части функций системы. Высокую надежность АСУ ТП во многом определяет система электропитания: все блоки УСО-1, контроллеры и компьютеры запитываются через источники бесперебойного питания Smart-UPS.

Заключение

Испытания и опытно-промышленная эксплуатация системы продемонстрировали ее высокие эксплуатационные характеристики и надежность. За полтора года не произошло ни одного сбоя на уровне контроллеров. Несомненным достоинством внедренной АСУТП является возможность изменения технологических параметров и коррекции алгоритмов работы системы без остановки оборудования, что крайне важно в условиях непрерывного технологического процесса.

Предварительные расчеты экономической эффективности показывают, что внедрение системы позволяет в среднем за год добиться снижения расхода природного газа на 3,2 млн м3, электроэнергии на 1,6 млн кВт.ч, уменьшения аварийных остановов котлов на 80%, снижения затрат на капитальный ремонт на 15%. Срок окупаемости затрат на внедрение описанной АСУ ТП по предварительным расчетам составляет 3 г.

еханизмы МЭО (а так же фланцевые МЭОФ) во взрывоопасных и содержащих агрессивные вещества средах, которые могут разрушить покрытие, изоляцию и материалы механизмов.

еханизмы МЭО (а так же фланцевые МЭОФ) во взрывоопасных и содержащих агрессивные вещества средах, которые могут разрушить покрытие, изоляцию и материалы механизмов.